Dämmstoffrecycling in der Praxis

Vom Sondermüll zum Industrierohstoff

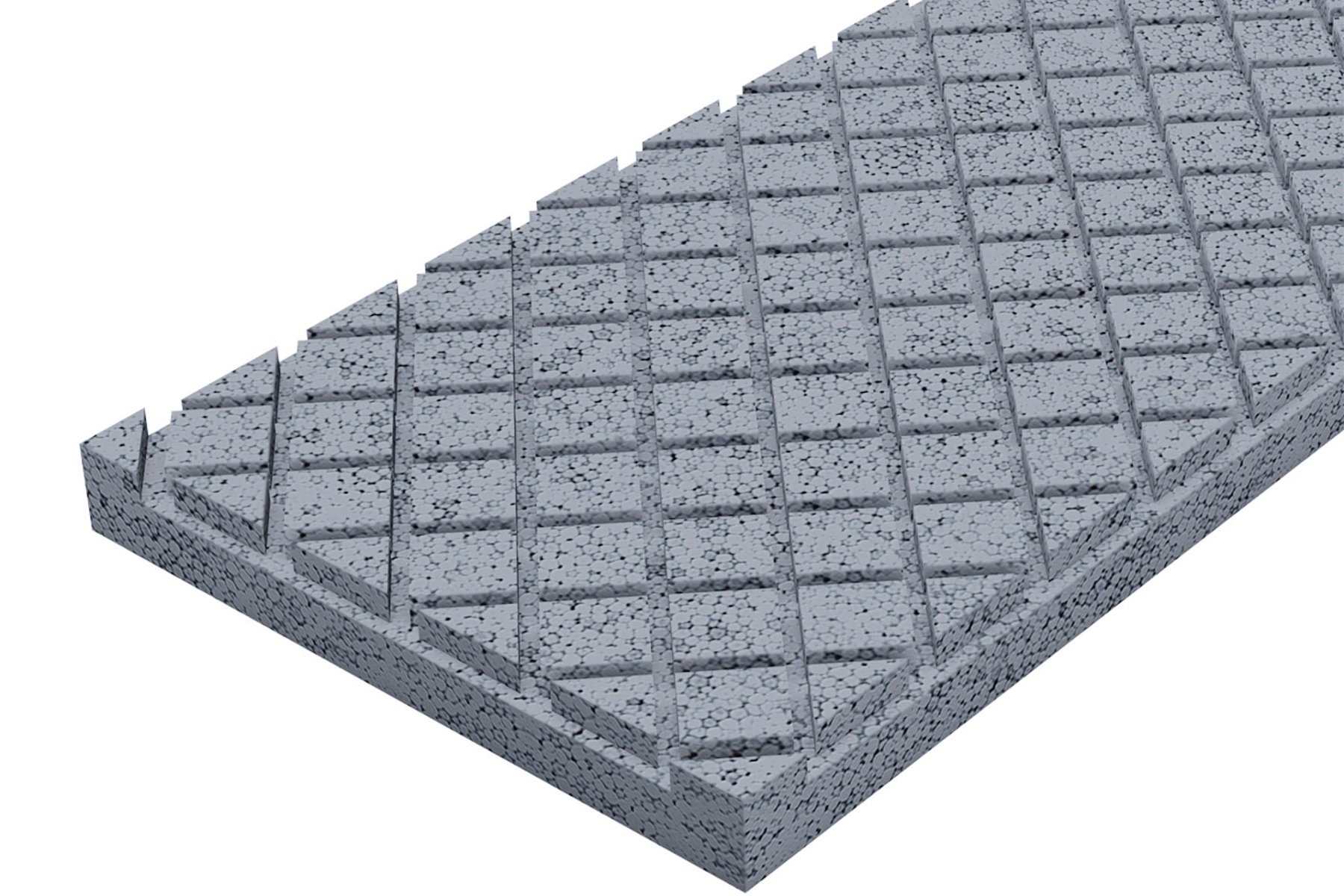

Bis zu 100 % beträgt der Recyclinganteil in speziellen Dämmstoffplatten, die allerdings nur für einen begrenzten Einsatzbereich zugelassen sind. © Industrieverband Hartschaum

Als Sondermüll gelten EPS-Dämmungen in Deutschland nicht mehr, doch immer noch scheiden sich daran die Geister. Wie gut lässt sich der Dämmstoff recyceln – und geschieht das auch bereits?

Vom Sondermüll zum Industrierohstoff

Mit einem Marktanteil von rund 33 % liegt expandiertes Polystyrol auf Rang zwei der meistverwendeten Dämmstoffen im deutschsprachigen Raum. Vor allem auf Flachdächern, als Trittschalldämmung und in Wärmedämmverbundsystemen wird das Material häufig eingesetzt. Letztere haben ihm auch einen zweifelhaften Ruf eingetragen, bis hin zur oft geäußerten Gleichsetzung von EPS mit Sondermüll. Eine Klarstellung ist daher nötig: Als gefährlicher Abfall gilt der Dämmstoff in Deutschland seit 2017 nicht mehr. Üblicherweise wird EPS in Abfallverbrennungsanlagen verheizt.

Dass das nicht der Weisheit letzter Schluss ist, liegt auf der Hand. Zwar beteuern die Hersteller gern, EPS sei langlebiger als oft gedacht, und alte Wärmedämmverbundsysteme ließen sich mit zusätzlicher Dämmung aufdoppeln. Doch kein Material lebt ewig. Und 2019 stellte die Deutsche Bundesstiftung Umwelt in einer Studie fest, dass das Recycling von Dämmstoffen aus ökologischer Sicht fast immer besser ist als deren thermische Verwertung.

Wenig Recycling, aber viel Potenzial

Magere 12 % beträgt die Recyclingquote bei EPS-Abfällen in Deutschland derzeit. Nur beim Baustellenverschnitt, der in der Regel unverschmutzt und leichter zu recyceln ist, werden bereits Quoten über 60 % erreicht. Der Löwenanteil der EPS-Abfälle fällt dagegen bei Umbau- und Sanierungsmaßnahmen an – und hier schlummert ein riesiges Potenzial. Denn das Altmaterial ließe sich vielseitig verwerten – etwa zur Herstellung neuer EPS- und XPS-Dämmstoffe oder als Leichtzuschlag in der Produktion von Mörtel, Putz und Beton.

Den Stoffkreislauf auf allen Seiten zu schließen ist auch das erklärte Ziel der Branche und ihres Dachverbands, des Industrieverbandes Hartschaum (IVH). Er hat seine Aktivitäten in Sachen Rücknahme und Recycling unter der Marke EPS Cycle zusammengefasst. 2023 haben sich der Initiative auch der dänische und der niederländische EPS-Verband angeschlossen; weitere Länder sollen folgen.

Zahlreiche Hersteller bieten bereits Rücknahmesysteme für Baustellenverschnitt aus EPS an. © Industrieverband Hartschaum

Der Hürdenlauf zur Kreislaufwirtschaft

Wie Serena Klein, Sprecherin der Geschäftsführung beim IVH, erläutert, sind beim EPS-Recycling allerdings zahlreiche Hürden zu überwinden. Zum einen die Vielzahl der Akteure, die in das Kreislaufsystem eingebunden werden müssen. Klein rechnet allein in Deutschland mit rund 45 000 Stuckateurbetrieben, Dachdeckern, Bodenlegern und Handwerksbetrieben für Innenausbau, die EPS verarbeiten. Zum anderen sind gerade Wärmedämmverbundsysteme immer noch ein Problemfall für das Recycling. Zwar haben Forschungsprojekte an der FH Münster und der RWTH Aachen bereits gezeigt, dass sich alte WDVS mit mechanischen Verfahren weitgehend sortenrein zerlegen lassen. Das funktioniert laut IVH auch im großen Maßstab. Eine ähnliche Stoßrichtung verfolgte zuletzt das Projekt „KUBA - Nachhaltige Kunststoffwertschöpfungskette“, das von einem breiten Forschungsverbund getragen wurde. Dennoch sagt Serena Klein: „Trotz aller Forschung muss man ehrlich sagen: Noch gibt es keine wirtschaftlich tragbare Infrastruktur in Deutschland für die Sammlung, Logistik und Aufbereitung von WDVS. Das bezieht sich leider auch auf alle anderen Dämmstoffe.“

Beim bisher praktizierten Dämmstoffrecycling wird das alte EPS geschreddert, kompaktiert und erneut zu Dämmstoffen verarbeitet. © Industrieverband Hartschaum

Wie viel Recycling wäre möglich?

Theoretisch ist in neuem EPS ist ein Rezyklatanteil von 30 % problemlos machbar, ohne dass das Material an technischer Leistungsfähigkeit einbüßt, und wahrscheinlich auch mehr. Verschiedene EPS-Hersteller bieten sogar Rezyklatplatten aus 100 % EPS-Granulat an, allerdings mit eingeschränktem Einsatzgebiet. Derzeit sind sie nur als Grundmauerschutz- und Drainageplatten sowie als Dämmung der obersten Geschossdecke zugelassen. Am Ende gilt jedoch: Den Dämmstoffbedarf allein mit Recycling decken zu wollen, ist derzeit utopisch. „Die EPS-Mengen dafür sind einfach noch nicht auf dem Markt, stehen also gar nicht zu Verfügung“, sagt Serena Klein vom Industrieverband Hartschaum. „Schon gar nicht bei der Talfahrt, die wir momentan im Bauwesen erleben.“

Ein Flammschutzmittel wurde zum Problem

Ein weiteres Hindernis für das EPS-Recycling ist das Flammschutzmittel Hexabromcyclododecan (HBCD). 2013 wurde es in der Stockholm-Konvention als persistenter, also in der Umwelt schwer abbaubarer, organischer Schadstoff (POP) identifiziert, aber noch bis 2015 in Dämmstoffen verarbeitet. Dann trat ein Verbot der EU in Kraft. „Wenn beim Abbruch oder Sanierung dieses HBCD-belastete Alt-EPS anfällt, darf dieses nicht mechanisch recycelt, also geschreddert und dann wiederverwendet werden“, so Serena Klein. Um es nicht verbrennen zu müssen, setzt die Branche derzeit große Hoffnungen auf den sogenannte CreaSolv-Prozess. Bei dem vom Fraunhofer Institut für Verfahrens- und Verpackungstechnik entwickelten Verfahren rückt man dem Dämmstoff mit Lösemitteln zu Leibe. Polystyrol und HBCD werden dabei voneinander getrennt. Das Flammschutzmittel kann anschließend vernichtet werden, das Polystyrol bleibt erhalten.

Auch für HBCD-haltige EPS-Abfälle geeignet ist das neue PS Loop-Verfahren. Dabei wird der Dämmstoff in Lösemitteln aufgelöst, granuliert und wieder in den Produktionsprozess für EPS zurückgeführt. © Industrieverband Hartschaum

PS Loop als Hoffnungsträger

Eine erste, PS Loop genannte Pilotanlage für das Verfahren ging 2021 im niederländischen Terneuzen an den Start. Getragen wurde sie zunächst von einer Genossenschaft mit Mitgliedern aus 15 Ländern, die die gesamte EPS-Wertschöpfungskette repräsentierten. Nur ein Jahr später war PS Loop insolvent, wurde aber von einem Konsortium aus drei deutschen EPS-Herstellern übernommen. Inzwischen läuft PS Loop wieder und kann bis zu 3000 t EPS-Abfälle pro Jahr verarbeiten. In der Endausbaustufe wären maximal 8000 t möglich. Die Ironie dabei: Das angelieferte Material stammt überwiegend aus Deutschland, aber auch aus den Niederlanden selbst oder nordischen Ländern.

Bevor die Anlage den Dämmstoff verarbeiten kann, muss das EPS gereinigt und kompaktiert werden. Maximal rund 7 % Gewichtsanteil an Putz, PU-Schaum, Klebstoff oder anderen Verunreinigungen sind erlaubt. Das Kompaktieren geschieht direkt vor Ort in mobilen Anlagen der Firma FZ Recycling, die den Dämmstoff im Verhältnis 1:50 verdichten. Das senkt das Transportvolumen und damit die CO2-Emissionen des Lkw-Transports deutlich.

Dennoch entbehrt es nicht der Ironie, dass das bei PS Loop angelieferte Altdämmstoff bisher vorwiegend aus Deutschland stammt. Für die drei Gesellschafter, denen die Anlage gehört, ist es daher nur ein logischer Schritt, dass eine zweite Anlage in Deutschland errichtet werden sollte. Das Potenzial dafür ist vorhanden, denn die Kapazität von PS Loop in Terneuzen beträgt nur einen Buchteil der 50 000 t EPS-Abfälle, die jährlich in Deutschland anfallen. JS

Wie das Recycling von Dämmstoffen funktioniert und wie gut es umgesetzt wird, untersuchen wir in einer dreiteiligen Beitragsserie anhand der in Deutschland meist verwendeten Dämmmaterialien Mineralwolle, EPS und XPS.