Digital entworfen, geplant und gebaut

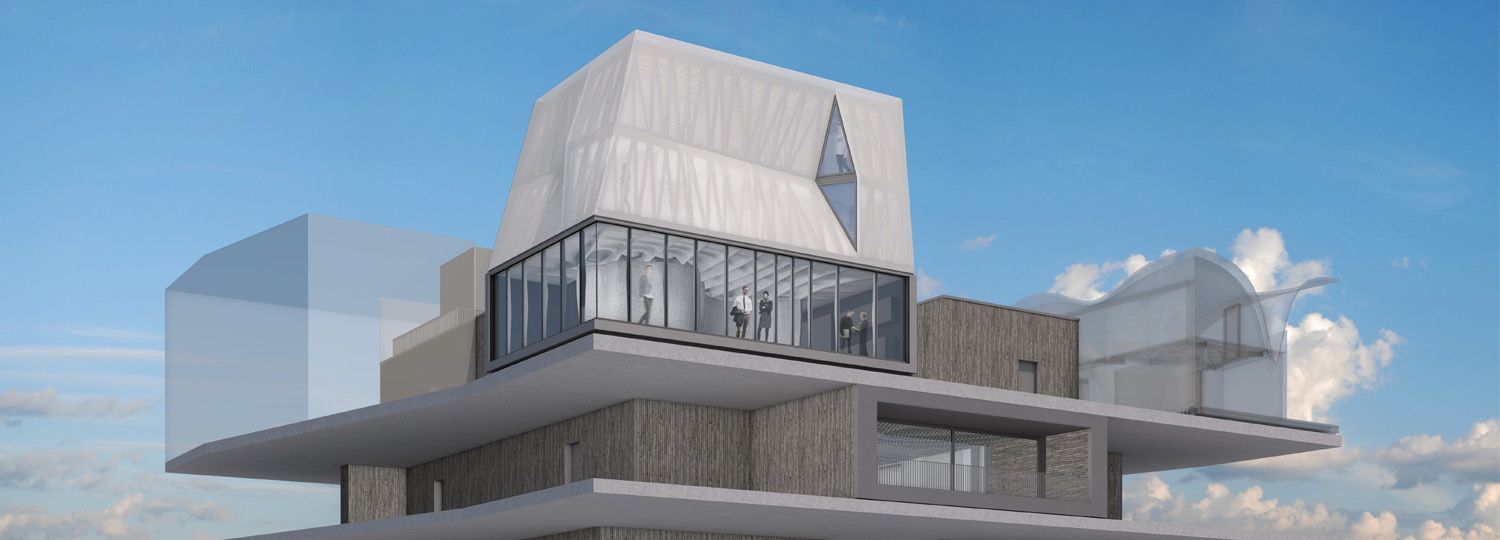

DFAB HOUSE im modularen Forschungs- und Innovationsgebäude NEST von Empa und Eawag in Dübendorf, CH (Rendering: NCCR Digital Fabrication, September 2017)

Die Digitalisierung wird das Bauwesen gravierend verändern. Auch wenn wir vielleicht das Gefühl haben, die Digitalisierung hätte mit BIM Werkzeugen, Mass Customization und industrieller Vorfertigung die Baubranche schon längst durchdrungen, ist der Bauprozess in der Regel immer noch maßgeblich analog geprägt. Leuchtturmprojekte fokussieren einzelne Tools, von einem komplett mit digitalen Werkzeugen und Prozessen hergestellten Gebäude sind wir aber in der Realisierung noch sehr weit entfernt.

Dies möchten acht Professuren der ETH Zürich in Kooperation mit Wirtschaftspartnern ändern und haben dazu ihre Forschungstätigkeiten gebündelt. Dabei fokussieren sie besonders die Schnittstelle der digitalen Technologien und dem physischen Bauherstellungsprozess. Im Rahmen des Forschungsschwerpunktes NFS Digitale Fabrikation haben sich Architekten, Robotiker, Materialwissenschafter, Statiker und Nachhaltigkeitsexperten zusammengeschlossen, um mehrere neuartige, digitale Bautechnologien vom Labor in die Praxis zu überführen.

Forschungseinheit DFAB House

Roboter und 3D-Drucker kommen im Rahmen der Vorfabrikation und bei den Bauarbeiten vor Ort im modularen Forschungs- und Innovationsgebäude NEST zum Einsatz. Das Gebäude bietet eine Grundstruktur-Struktur mit drei offenen Plattformen, an die einzelne Bauprojekte, die sogenannten Innovationseinheiten, andocken können. Die dreigeschossige Forschungseinheit DFAB HOUSE wird ab Ende Mai/Anfang Juni auf der obersten Plattform errichtet – aktuell werden die einzelnen Bestandteile der Gebäudeeinheit noch an verschiedenen Orten vorfabriziert – und soll ab Herbst 2018 Gastforschern als Wohn- und Arbeitsort dienen. Der Planungs- und Bauprozess des Pilotprojekts ist insofern speziell, dass eine klassische Ausführungsplanung entfallen konnte. Die einzelnen Bauelemente wurden digital geplant, aufeinander abgestimmt und direkt auf Basis dieser Daten hergestellt. Dabei dienen die Daten nicht nur zur industriellen Herstellung der vorfabrizierten Bauelemente, sondern auch zur Realisierung direkt vor Ort auf der Baustelle. Einsatz von Roboter und 3D-Druck

Mittels der »Mesh Mould«-Technologie, der schalungsfreien Vor-Ort-Fabrikation einer statisch optimierten Betonwand, entstand eine doppeltgekrümmte, tragende Wand im offenen Wohn- und Arbeitsbereich des DFAB House-Moduls. Ein engmaschiges Stahldrahtgitter dient sowohl als Schalung als auch als Bewehrung für den Beton. Eine zentrale Rolle bei der Herstellung spielt ein zwei Meter großer, mobiler Bauroboter, der »In situ Fabricator«. Dieser kann sich auf Raupen selbständig und frei in seiner Umgebung – auch einer sich ständig ändernden realen Baustelle – bewegen und ist für die Herstellung des Stahldrahtgitters als auch für die Befüllung mit Beton verantwortlich. Mit Mesh Mould können Beton-Bauelemente, auch jegliche Arten von Sonderanfertigungen, durch die entfallende Schalung mit weniger Abfall, Material und Energie produziert werden. Ebenfalls beträchtliche Mengen an Material konnten bei der digitalen Herstellung der multifunktionalen Deckenelemente »Smart Slab« eingespart werden. Die mittels eines 3D-Sanddruckers vorfabrizierten, formgebenden Elemente werden mit ultrahochfestem, faserverstärktem Beton ausgegossen und mit Ankern für die nachträgliche Vorspannung auf der Baustelle ausgestattet. Alle notwendigen Funktionen für Gebäudetechnik, Beleuchtung und Akustik werden bereits beim Druck berücksichtigt. Durch die »Smart Slab«-Technologie werden auch freie Formen möglich. An der Fassade kommt die sogenannte »Smart Dynamic Casting«-Technologie zum Einsatz. Das automatisierte, robotische Gleitschalungsverfahren kann maßgeschneiderte Fassadenpfosten aus Beton fabrizieren. Die beiden oberen Stockwerke werden mittels »Spatial Timber Assemblies« als räumlich von Robotern zusammengefügter Holzbau erstellt. Die Roboter errichten eine beplankte Holzständerkonstruktion, in die – ebenfalls robotisch hergestellte – vorfertige Elemente eingesetzt werdem. Diese wurden bereits im Rahmen der Vorfabrikation mit technische Installationen der Gebäudehülle wie Photovoltaik, thermischen Kollektoren oder Beschattungssystemen ausgestattet. Die Erforschung der digitalen Technologien wird auch nach Fertigstellung des DFAB House während seiner Nutzungsphase weitergeführt werden. Die Forschungseinheit wird als Testlabor für Smart-Home-Lösungen und Internet-of-Things-Technologien dienen. Wohnkompfort und Energieeffizienz sollen durch künstliche und lerne Intelligenz der miteinander kommunizierenden Elemente im Gebäude weiter optimiert werden.

Roboter und 3D-Drucker kommen im Rahmen der Vorfabrikation und bei den Bauarbeiten vor Ort im modularen Forschungs- und Innovationsgebäude NEST zum Einsatz. Das Gebäude bietet eine Grundstruktur-Struktur mit drei offenen Plattformen, an die einzelne Bauprojekte, die sogenannten Innovationseinheiten, andocken können. Die dreigeschossige Forschungseinheit DFAB HOUSE wird ab Ende Mai/Anfang Juni auf der obersten Plattform errichtet – aktuell werden die einzelnen Bestandteile der Gebäudeeinheit noch an verschiedenen Orten vorfabriziert – und soll ab Herbst 2018 Gastforschern als Wohn- und Arbeitsort dienen. Der Planungs- und Bauprozess des Pilotprojekts ist insofern speziell, dass eine klassische Ausführungsplanung entfallen konnte. Die einzelnen Bauelemente wurden digital geplant, aufeinander abgestimmt und direkt auf Basis dieser Daten hergestellt. Dabei dienen die Daten nicht nur zur industriellen Herstellung der vorfabrizierten Bauelemente, sondern auch zur Realisierung direkt vor Ort auf der Baustelle. Einsatz von Roboter und 3D-Druck

Mittels der »Mesh Mould«-Technologie, der schalungsfreien Vor-Ort-Fabrikation einer statisch optimierten Betonwand, entstand eine doppeltgekrümmte, tragende Wand im offenen Wohn- und Arbeitsbereich des DFAB House-Moduls. Ein engmaschiges Stahldrahtgitter dient sowohl als Schalung als auch als Bewehrung für den Beton. Eine zentrale Rolle bei der Herstellung spielt ein zwei Meter großer, mobiler Bauroboter, der »In situ Fabricator«. Dieser kann sich auf Raupen selbständig und frei in seiner Umgebung – auch einer sich ständig ändernden realen Baustelle – bewegen und ist für die Herstellung des Stahldrahtgitters als auch für die Befüllung mit Beton verantwortlich. Mit Mesh Mould können Beton-Bauelemente, auch jegliche Arten von Sonderanfertigungen, durch die entfallende Schalung mit weniger Abfall, Material und Energie produziert werden. Ebenfalls beträchtliche Mengen an Material konnten bei der digitalen Herstellung der multifunktionalen Deckenelemente »Smart Slab« eingespart werden. Die mittels eines 3D-Sanddruckers vorfabrizierten, formgebenden Elemente werden mit ultrahochfestem, faserverstärktem Beton ausgegossen und mit Ankern für die nachträgliche Vorspannung auf der Baustelle ausgestattet. Alle notwendigen Funktionen für Gebäudetechnik, Beleuchtung und Akustik werden bereits beim Druck berücksichtigt. Durch die »Smart Slab«-Technologie werden auch freie Formen möglich. An der Fassade kommt die sogenannte »Smart Dynamic Casting«-Technologie zum Einsatz. Das automatisierte, robotische Gleitschalungsverfahren kann maßgeschneiderte Fassadenpfosten aus Beton fabrizieren. Die beiden oberen Stockwerke werden mittels »Spatial Timber Assemblies« als räumlich von Robotern zusammengefügter Holzbau erstellt. Die Roboter errichten eine beplankte Holzständerkonstruktion, in die – ebenfalls robotisch hergestellte – vorfertige Elemente eingesetzt werdem. Diese wurden bereits im Rahmen der Vorfabrikation mit technische Installationen der Gebäudehülle wie Photovoltaik, thermischen Kollektoren oder Beschattungssystemen ausgestattet. Die Erforschung der digitalen Technologien wird auch nach Fertigstellung des DFAB House während seiner Nutzungsphase weitergeführt werden. Die Forschungseinheit wird als Testlabor für Smart-Home-Lösungen und Internet-of-Things-Technologien dienen. Wohnkompfort und Energieeffizienz sollen durch künstliche und lerne Intelligenz der miteinander kommunizierenden Elemente im Gebäude weiter optimiert werden.