Leichter und dünner: Vakuumgedämmte Fassadenelemente aus Textilbeton

Die energetischen und ökologischen Anforderungen an die Gebäudehülle werden in den nächsten Jahren weiter wachsen. Unter Verwendung herkömmlicher Materialien und Systeme führt dies zu einer kontinuierlich ansteigenden Stärke der Außenhaut. Schlankere Querschnitte, geringeres Gewicht und eine verbesserte Ökobilanz sind nur drei Stichworte, die einen neuen Fassadenbaustoff in dieser Situation zum gefragten Produkt werden lassen. Insbesondere im Bereich der vorgefertigten Fassadenelemente potenzieren sich die Vorteile einer Neuentwicklung aufgrund der hohen Elementstückzahlen. Doch wie lassen sich zugleich Ansprüche an Energieeffizienz, Beständigkeit, Schall- und Brandschutz mit schmalen, leichten Bauteilen befriedigen? Eine mögliche Lösung liefern Prof. Frank Hülsmeier und sein Team des Fachgebiets Gebäudetechnik, Energiekonzepte und Bauphysik an der HTWK Leipzig in Form von vakuumgedämmten Fassadenelementen aus Textilbeton.

„Die Entwicklung eines möglichst ressourcenschonenden Fassadensystems unter Erfüllung aller Anforderungen“, beschreibt Prof. Hülsmeier sein Forschungsziel. Zugleich sollte das einzelne Fassadenelement aus Komponenten realisiert werden, die allen neuesten Entwicklungen entsprechen. So stand am Beginn der Untersuchungen zunächst die Frage nach den geeigneten Materialien. Angesichts einer weltweit ansteigenden Bevölkerungszahl und der damit verbundenen Nahrungsmittelknappheit entschieden sich die Forscher gegen nachwachsende Rohstoffe und wählten stattdessen mineralische Baustoffe. Mit der Kombination von Textilbeton, einem glasfaserverstärkten Feinbeton, und Vakuumisolationspaneelen fügen sich in den Fassadenelementen zwei neuartige Baustoffe zusammen.

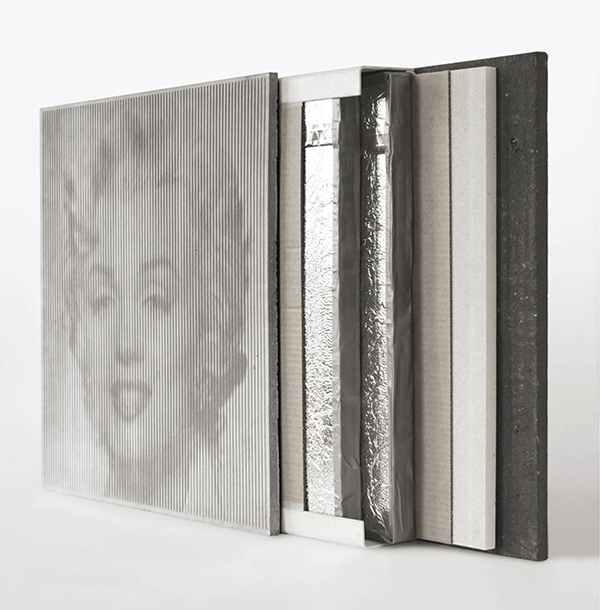

Der Aufbau der neuen Elemente besteht an der Außen- und Innenseite aus je einer Textilbetonplatte. Dazwischen befinden sich jeweils Luft- bzw. Schutzschichten vor den zwei Lagen aus Vakuumdämmung. Zwei Vakuumpaneele, so erläutert Prof. Hülsmeier, seien nicht zwingend notwendig, würden aber bei dem Versagen einer Dämmschicht noch den gesetzlichen Mindestwärmeschutz sicherstellen. Im Vergleich mit einem herkömmlichen, energetisch gleichwertigen Stahlbetonfassadenelement im Passivhausstandard zeigen sich die Vorzüge des neuen Fassadensystems. Gegenüber dem Stahlbetonelement mit 44 cm Stärke können die vakuumgedämmten Fassadenelemente aus Textilbeton über 30 cm Einsparung erzielen und benötigen lediglich einen Querschnitt von 11 cm. Neben Material und Raum liegt ein weiterer Vorteil in der Verringerung des Bauteilgewichtes auf ein Fünftel gegenüber der Stahlbetonkonstruktion, was zu Einsparungen bei Transport und schwerem Gerät auf der Baustelle, kürzeren Montagezeiten sowie geringeren Lasten für das Tragsystem führt.

Das neue Fassadensystem musste in allen Entwicklungsstufen den vier Kriterien Architektur, Konstruktion und Technik, Ökologie sowie Ökonomie entsprechen. So sind die eingesetzten Vakkumpaneele empfindlich, müssen exakt auf Maß produziert und können später nicht zugeschnitten werden oder auf notwendige bauliche Veränderungen reagieren. Im Gegenzug ermöglichen sie schmale Systembreiten mit einer hohen Dämmwirkung. Entsprechend geschützt liegt ihre Lebenszeit bei 30 Jahren, ein technisches Versagen des Baustoffs wird derzeit erst bei 50 Jahren angenommen. Im Bereich des Schallschutzes erreicht das Fassadensystem 47 dB, was der Schallschutzklasse 3 entspricht. Zudem ist der neue Baustoff nicht brennbar.

Im Vergleich mit verschiedenen Fassadensystemen schneiden die vakuumgedämmten Fassadenelemente aus Textilbeton durchaus gut ab. Lediglich Holzständerkonstruktionen, die als nachwachsender Rohstoff für die Forscher nicht in Frage kamen, können unter Aspekten wie Umweltrisiken, Wasserverbrauch, nachhaltige Materialgewinnung, Flächenversiegeung oder Primärenergieeinsatz bessere Ergebnisse erzielen. Den größten Nachteil der neuen Baustoffe, die hohen Investionskosten von derzeit rund 500 € pro Quadratmeter, entkräftet Prof. Hülsmeier mit einer einfachen Gegenüberstellung der gewonnenen Nutzfläche. Angesichts fehlendem Raum in den Innenstädten sowie den damit verbundenen ansteigenden Kosten auf dem Immobiliensektor, zeigt sich hier ein besonderer Vorteil des neuen Baustoffs.

Entwicklungsbedarf wird in erster Linie noch bei den Fügetechniken gesehen. Derzeit werden die einzelnen Schichten mit Glasfaserkunststoffen verbunden. Trotz aller Optimierungen der Verbindungsstege sind die Verluste im Bereich der Plattenstöße erheblich. Statt eines U-Wertes von 0,12 des ungestörten Elements liegt der U-Wert unter Berücksichtigung der Verbindungsfugen bei 0,18 W/(m²·K). Zudem wird derzeit die Nutzung von Carbon- anstelle der Glasfasern erforscht. Hier bietet sich eine neue Nutzungsintegration in Form einer klimaneutralen Strahlungsheizung an. Für eine bessere Ökobilanz wird der neue Baustoff also nicht nur leichter und dünner, sondern wärmt in Zukunft zusätzlich.

Weitere Informationen zu dem geförderten Forschungsprojekt:

Forschungsinitiative Zukunft Bau

HTWK: Architektur Institut Leipzig Vortrag von Prof. Frank Hülsmeier, Fachgebiet Gebäudetechnik, Energiekonzepte und Bauphysik an der HTWK Leipzig, im Rahmen der Veranstaltungsreihe „Die Zukunft des Bauens“ von Detail research und der Forschungsinitiative Zukunft Bau des BMUB und BBSR am 13. März 2014 an der Universität Stuttgart zum Thema „Energieeffizientes Bauen“.

Forschungsinitiative Zukunft Bau

HTWK: Architektur Institut Leipzig Vortrag von Prof. Frank Hülsmeier, Fachgebiet Gebäudetechnik, Energiekonzepte und Bauphysik an der HTWK Leipzig, im Rahmen der Veranstaltungsreihe „Die Zukunft des Bauens“ von Detail research und der Forschungsinitiative Zukunft Bau des BMUB und BBSR am 13. März 2014 an der Universität Stuttgart zum Thema „Energieeffizientes Bauen“.

Zur Person

Prof. Frank Hülsmeier hat die Professur des Fachgebiets Gebäudetechnik, Energiekonzepte und Bauphysik an der HTWK Leipzig inne. Er ist Studiendekan Architektur sowie Leiter des Architektur-Institutes Leipzig ai:L und der Forschungsgruppe energiedesign. Weiterhin führt er das Architekturbüro hülsmeier architekten in Leipzig. Nach dem Studium der Architektur an der TU Berlin und am Istituto Universitario di Architettura di Venezia war er als Mitarbeiter für Hascher und Partner, Berlin, und von Gerkan, Marg und Partner, Hamburg, tätig, bevor er sein eigenes Architekturbüro gründete. Von 1997 bis 2002 war er als wissenschaftlicher Mitarbeiter an der TU Darmstadt, Fachgebiet Entwerfen + Gebäudetechnologie, beschäftigt, in den Jahren 2000 bis 2001 als Lehrbeauftragter an der FH Hildesheim für Baustoffkunde, Haustechnik + technischer Ausbau sowie 2001 bis 2002 an der TU Darmstadt für Technologie der Gebäudehülle. Seit 2002 ist er an der HTWK Leipzig tätig.

Prof. Frank Hülsmeier hat die Professur des Fachgebiets Gebäudetechnik, Energiekonzepte und Bauphysik an der HTWK Leipzig inne. Er ist Studiendekan Architektur sowie Leiter des Architektur-Institutes Leipzig ai:L und der Forschungsgruppe energiedesign. Weiterhin führt er das Architekturbüro hülsmeier architekten in Leipzig. Nach dem Studium der Architektur an der TU Berlin und am Istituto Universitario di Architettura di Venezia war er als Mitarbeiter für Hascher und Partner, Berlin, und von Gerkan, Marg und Partner, Hamburg, tätig, bevor er sein eigenes Architekturbüro gründete. Von 1997 bis 2002 war er als wissenschaftlicher Mitarbeiter an der TU Darmstadt, Fachgebiet Entwerfen + Gebäudetechnologie, beschäftigt, in den Jahren 2000 bis 2001 als Lehrbeauftragter an der FH Hildesheim für Baustoffkunde, Haustechnik + technischer Ausbau sowie 2001 bis 2002 an der TU Darmstadt für Technologie der Gebäudehülle. Seit 2002 ist er an der HTWK Leipzig tätig.