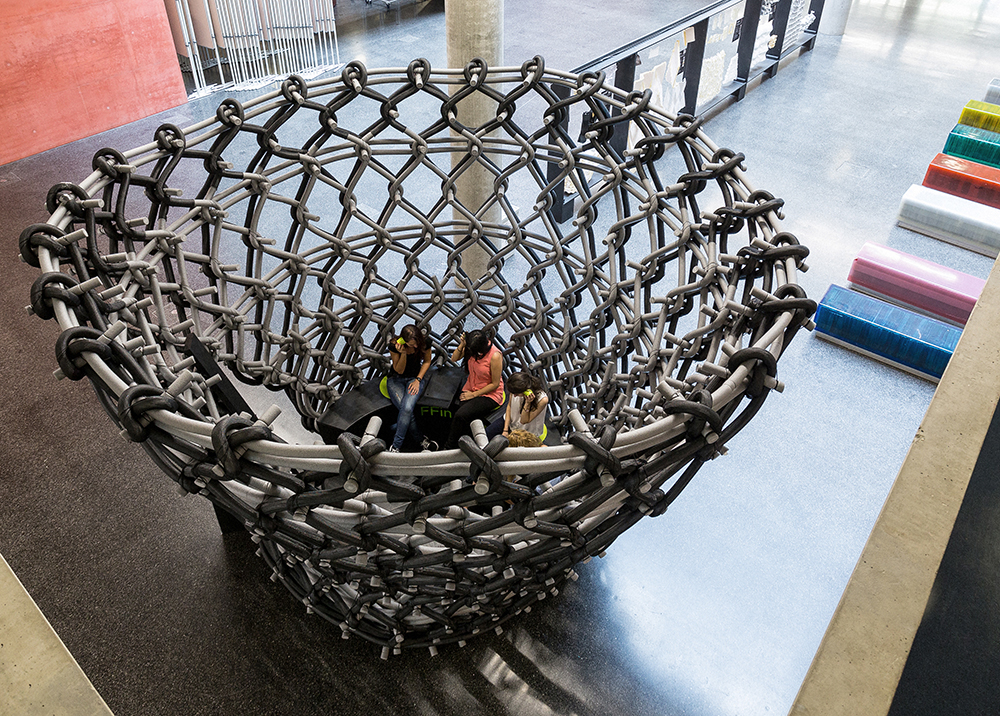

Extrem leichte Struktur: Pavillon aus geschäumten Textilien

Foto: Tobias Etzer

Im Fokus der Forschungstätigkeiten mit MehrWerkstoffen steht, wie der Begriff bereits vermuten lässt, die Beschäftigung mit Werkstoffen mit Mehrwert für die Architektur. Das bedeutet, das Team befasst sich mit Materialien, die energetisch sinnvoll und gleichzeitig gestalterisch anspruchsvoll sind. Allen Materialgruppen übergeordnet sind dabei die Themen nachhaltiges Bauen und Leichtbau in der Architektur. So auch bei dem aktuellen Projekt "Geschäumte Textilkonstruktionen", das in Zusammenarbeit mit dem Senckenberg Forschungsinstitut und Naturmuseum, Bayer Material Science Leverkusen und dem Institut für Textil- und Verfahrenstechnik Denkendorf entstand.

Für das Bauwesen bieten Textilien und Schäume im Verbund nicht nur perfekte wärmebrückenfreie und konstruktive Lösungen zur Aufnahme von Zug- und Druckkräften, sondern auch Alternativen zu erdölbasierten Baustoffen. Je nach konstruktiven und klimatischen Anforderungen lassen sich gewebte, geflochtene, gestrickte oder gewirkte Textilien aus Natur- oder Mineralfasern mit lignin- oder leinölbasierten Schäumen ebenso wie mit Metall-, Holz- oder Betonschäumen verbinden.

Entwicklung

Erste Ideen zur Konstruktion stammen aus studentischen Seminararbeiten und basieren auf der Mikrostruktur der Rohrkolbenpflanze Typha. Dabei wurden lineare und flächige Textil- und Schaumverbundstrukturen für Leichtbauelemente im Bauwesen aus dreidimensionalen Textilien wie Textilschläuchen und Abstandstextilien untersucht. Beim Projekt »MaschenSchaum« diente beispielsweise ein Textilschlauch als verlorene Schalung des druckstabilen Schaums und zur Verknüpfung einzelner Leichtmaschen. Beim »NetzGelege« übernimmt das textile Seil über kurze Netzabstände neben Zug- auch Druckkräfte. Der Schaum dient als Verbindungsmittel und Abstandshalter. In der Kombination beider Ideen werden die ausgeschäumten Textilschläuche zu einer ultraleichten, selbsttragenden Netzstruktur aus druckstabilen Leichtseilen, wie im Pavillon realisiert. Struktur

Der erste »FabricFoam©«-Pavillon wurde versuchsweise noch aus geflochtenen, reiß- und abriebsresistenten PET-Textilschläuchen gefertigt, die von den Studierenden mit vorgefertigten, geschlossenzelligen PE-Rundschnüren gefüllt wurden. Auf ein eigenes Ausschäumen wurde zunächst aus technischen Gründen verzichtet. Die wabenartige Netzstruktur, die das ca. 50 m3 große Volumen des Pavillons bildet, wird durch ein „Upscaling“ textiler Gelegetechniken entwickelt. Beginnend mit sieben Lagen druckstabiler Leichtseile am Fußpunkt des Pavillons, reduzieren sich diese auf drei Lagen am oberen Ende der Struktur. Die Überlagerungspunkte werden durch elastische Textilbänder fixiert, eingelegte horizontale Zug- und Druckringe stabilisieren die Struktur. Ausblick

In einem nächsten Schritt soll der Pavillon aus einem vorkonfektionierten Netzschlauchtextil und selbstaufschäumend realisiert werden. Die Form wird durch das Spannen der Zugringe zu einem stabileren Hyperboloid verformt werden, die Verbindung der Gelegeschichten entsteht durch die austretenden Schaumanteile im Knotenbereich. Derzeit werden außerdem Varianten von »FabricFoam©« aus gefalteten Abstandstextilien entwickelt, die für kleinen Gebäudestrukturen eingesetzt werden können.

Erste Ideen zur Konstruktion stammen aus studentischen Seminararbeiten und basieren auf der Mikrostruktur der Rohrkolbenpflanze Typha. Dabei wurden lineare und flächige Textil- und Schaumverbundstrukturen für Leichtbauelemente im Bauwesen aus dreidimensionalen Textilien wie Textilschläuchen und Abstandstextilien untersucht. Beim Projekt »MaschenSchaum« diente beispielsweise ein Textilschlauch als verlorene Schalung des druckstabilen Schaums und zur Verknüpfung einzelner Leichtmaschen. Beim »NetzGelege« übernimmt das textile Seil über kurze Netzabstände neben Zug- auch Druckkräfte. Der Schaum dient als Verbindungsmittel und Abstandshalter. In der Kombination beider Ideen werden die ausgeschäumten Textilschläuche zu einer ultraleichten, selbsttragenden Netzstruktur aus druckstabilen Leichtseilen, wie im Pavillon realisiert. Struktur

Der erste »FabricFoam©«-Pavillon wurde versuchsweise noch aus geflochtenen, reiß- und abriebsresistenten PET-Textilschläuchen gefertigt, die von den Studierenden mit vorgefertigten, geschlossenzelligen PE-Rundschnüren gefüllt wurden. Auf ein eigenes Ausschäumen wurde zunächst aus technischen Gründen verzichtet. Die wabenartige Netzstruktur, die das ca. 50 m3 große Volumen des Pavillons bildet, wird durch ein „Upscaling“ textiler Gelegetechniken entwickelt. Beginnend mit sieben Lagen druckstabiler Leichtseile am Fußpunkt des Pavillons, reduzieren sich diese auf drei Lagen am oberen Ende der Struktur. Die Überlagerungspunkte werden durch elastische Textilbänder fixiert, eingelegte horizontale Zug- und Druckringe stabilisieren die Struktur. Ausblick

In einem nächsten Schritt soll der Pavillon aus einem vorkonfektionierten Netzschlauchtextil und selbstaufschäumend realisiert werden. Die Form wird durch das Spannen der Zugringe zu einem stabileren Hyperboloid verformt werden, die Verbindung der Gelegeschichten entsteht durch die austretenden Schaumanteile im Knotenbereich. Derzeit werden außerdem Varianten von »FabricFoam©« aus gefalteten Abstandstextilien entwickelt, die für kleinen Gebäudestrukturen eingesetzt werden können.

Nur 65 Kilogramm wiegt der extrem leichte Forschungspavillon der Frankfurter University of Applied Sciences. Der selbsttragende, kegelförmige Pavillon in Form eines textilen Netzgeleges ist inspiriert durch die faser- und schwammartigen Materialstrukturen der Rohrkolbenpflanze Typha. Der Pavillon entstand, gefördert durch Mittel aus dem Programm "Forschung für die Praxis", im Rahmen des Forschungsgebiets MehrWerkstoffe von Prof. Claudia Lüling.

Im Fokus der Forschungstätigkeiten mit MehrWerkstoffen steht, wie der Begriff bereits vermuten lässt, die Beschäftigung mit Werkstoffen mit Mehrwert für die Architektur. Das bedeutet, das Team befasst sich mit Materialien, die energetisch sinnvoll und gleichzeitig gestalterisch anspruchsvoll sind. Allen Materialgruppen übergeordnet sind dabei die Themen nachhaltiges Bauen und Leichtbau in der Architektur. So auch bei dem aktuellen Projekt "Geschäumte Textilkonstruktionen", das in Zusammenarbeit mit dem Senckenberg Forschungsinstitut und Naturmuseum, Bayer Material Science Leverkusen und dem Institut für Textil- und Verfahrenstechnik Denkendorf entstand. Für das Bauwesen bieten Textilien und Schäume im Verbund nicht nur perfekte wärmebrückenfreie und konstruktive Lösungen zur Aufnahme von Zug- und Druckkräften, sondern auch Alternativen zu erdölbasierten Baustoffen. Je nach konstruktiven und klimatischen Anforderungen lassen sich gewebte, geflochtene, gestrickte oder gewirkte Textilien aus Natur- oder Mineralfasern mit lignin- oder leinölbasierten Schäumen ebenso wie mit Metall-, Holz- oder Betonschäumen verbinden.

Entwicklung

Erste Ideen zur Konstruktion stammen aus studentischen Seminararbeiten und basieren auf der Mikrostruktur der Rohrkolbenpflanze Typha. Dabei wurden lineare und flächige Textil- und Schaumverbundstrukturen für Leichtbauelemente im Bauwesen aus dreidimensionalen Textilien wie Textilschläuchen und Abstandstextilien untersucht. Beim Projekt »MaschenSchaum« diente beispielsweise ein Textilschlauch als verlorene Schalung des druckstabilen Schaums und zur Verknüpfung einzelner Leichtmaschen. Beim »NetzGelege« übernimmt das textile Seil über kurze Netzabstände neben Zug- auch Druckkräfte. Der Schaum dient als Verbindungsmittel und Abstandshalter. In der Kombination beider Ideen werden die ausgeschäumten Textilschläuche zu einer ultraleichten, selbsttragenden Netzstruktur aus druckstabilen Leichtseilen, wie im Pavillon realisiert.

Erste Ideen zur Konstruktion stammen aus studentischen Seminararbeiten und basieren auf der Mikrostruktur der Rohrkolbenpflanze Typha. Dabei wurden lineare und flächige Textil- und Schaumverbundstrukturen für Leichtbauelemente im Bauwesen aus dreidimensionalen Textilien wie Textilschläuchen und Abstandstextilien untersucht. Beim Projekt »MaschenSchaum« diente beispielsweise ein Textilschlauch als verlorene Schalung des druckstabilen Schaums und zur Verknüpfung einzelner Leichtmaschen. Beim »NetzGelege« übernimmt das textile Seil über kurze Netzabstände neben Zug- auch Druckkräfte. Der Schaum dient als Verbindungsmittel und Abstandshalter. In der Kombination beider Ideen werden die ausgeschäumten Textilschläuche zu einer ultraleichten, selbsttragenden Netzstruktur aus druckstabilen Leichtseilen, wie im Pavillon realisiert.

Struktur

Der erste »FabricFoam©«-Pavillon wurde versuchsweise noch aus geflochtenen, reiß- und abriebsresistenten PET-Textilschläuchen gefertigt, die von den Studierenden mit vorgefertigten, geschlossenzelligen PE-Rundschnüren gefüllt wurden. Auf ein eigenes Ausschäumen wurde zunächst aus technischen Gründen verzichtet. Die wabenartige Netzstruktur, die das ca. 50 m3 große Volumen des Pavillons bildet, wird durch ein „Upscaling“ textiler Gelegetechniken entwickelt. Beginnend mit sieben Lagen druckstabiler Leichtseile am Fußpunkt des Pavillons, reduzieren sich diese auf drei Lagen am oberen Ende der Struktur. Die Überlagerungspunkte werden durch elastische Textilbänder fixiert, eingelegte horizontale Zug- und Druckringe stabilisieren die Struktur.

Der erste »FabricFoam©«-Pavillon wurde versuchsweise noch aus geflochtenen, reiß- und abriebsresistenten PET-Textilschläuchen gefertigt, die von den Studierenden mit vorgefertigten, geschlossenzelligen PE-Rundschnüren gefüllt wurden. Auf ein eigenes Ausschäumen wurde zunächst aus technischen Gründen verzichtet. Die wabenartige Netzstruktur, die das ca. 50 m3 große Volumen des Pavillons bildet, wird durch ein „Upscaling“ textiler Gelegetechniken entwickelt. Beginnend mit sieben Lagen druckstabiler Leichtseile am Fußpunkt des Pavillons, reduzieren sich diese auf drei Lagen am oberen Ende der Struktur. Die Überlagerungspunkte werden durch elastische Textilbänder fixiert, eingelegte horizontale Zug- und Druckringe stabilisieren die Struktur.

Ausblick

In einem nächsten Schritt soll der Pavillon aus einem vorkonfektionierten Netzschlauchtextil und selbstaufschäumend realisiert werden. Die Form wird durch das Spannen der Zugringe zu einem stabileren Hyperboloid verformt werden, die Verbindung der Gelegeschichten entsteht durch die austretenden Schaumanteile im Knotenbereich. Derzeit werden außerdem Varianten von »FabricFoam©« aus gefalteten Abstandstextilien entwickelt, die für kleinen Gebäudestrukturen eingesetzt werden können.

In einem nächsten Schritt soll der Pavillon aus einem vorkonfektionierten Netzschlauchtextil und selbstaufschäumend realisiert werden. Die Form wird durch das Spannen der Zugringe zu einem stabileren Hyperboloid verformt werden, die Verbindung der Gelegeschichten entsteht durch die austretenden Schaumanteile im Knotenbereich. Derzeit werden außerdem Varianten von »FabricFoam©« aus gefalteten Abstandstextilien entwickelt, die für kleinen Gebäudestrukturen eingesetzt werden können.

Projektteam

Leitung: Prof. Claudia Lüling, Frankfurt UAS

Wissenschaftlicher Mitarbeiter: Dipl.-Des. Steffen Reiter

Studierende: S. Acikgöz, M. Brehm, T. Büschers, D. Degirmenci, C. Frey, E. Gorreja, C. Goy, S. Lavin Grande, T. Großblotekamp, M. Haas, J. Heinze, Ü. Kabadayi, T. Kielbasinsky, U. Külahci, G. Kursun, A-M. Lüssow, A. Mönner, D. Sariidris, D. Sytschow, S. Türk

Förderung: „Forschung für die Praxis“ der Hessischen Hochschulen für angewandte Wissenschaften

Leitung: Prof. Claudia Lüling, Frankfurt UAS

Wissenschaftlicher Mitarbeiter: Dipl.-Des. Steffen Reiter

Studierende: S. Acikgöz, M. Brehm, T. Büschers, D. Degirmenci, C. Frey, E. Gorreja, C. Goy, S. Lavin Grande, T. Großblotekamp, M. Haas, J. Heinze, Ü. Kabadayi, T. Kielbasinsky, U. Külahci, G. Kursun, A-M. Lüssow, A. Mönner, D. Sariidris, D. Sytschow, S. Türk

Förderung: „Forschung für die Praxis“ der Hessischen Hochschulen für angewandte Wissenschaften